服务热线 13823541376

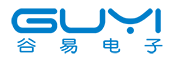

深圳市谷易电子有限公司

联系电话:13823541376

联系人:兰小姐

邮箱:sales@goodesocket.com

主营产品:定制测试座、老化测试座、弹片微针模组、memory测试座、测试夹具、BGA老化测试、QFN老化测试、Flash闪存测试、编程烧录座

发表时间:2025-11-05 10:21:01浏览量:353【小中大】

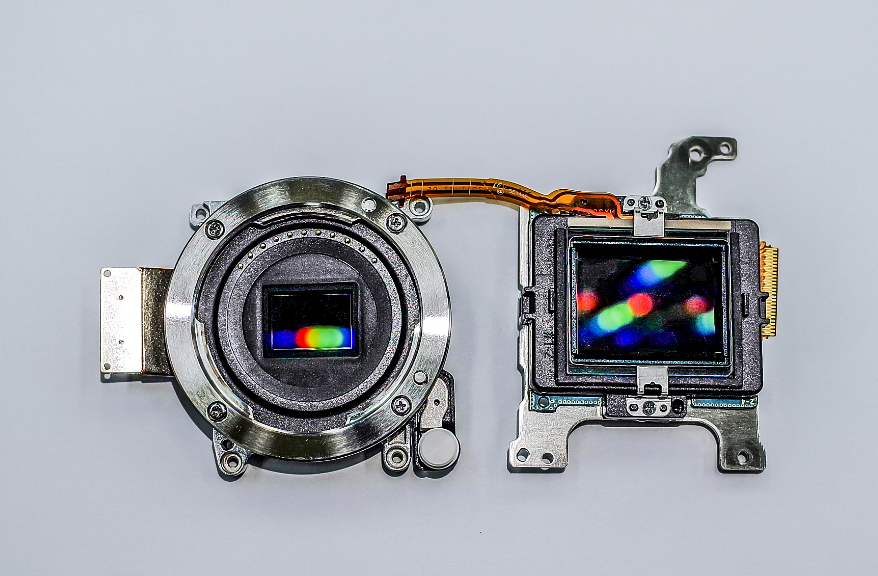

一、图像传感器芯片:核心特性与技术本质

图像传感器芯片是实现 “光信号→电信号→数字图像” 转换的核心器件,通过集成像元阵列、信号读出电路、AD 转换器及图像处理模块,为各类成像设备提供高保真图像数据。其技术迭代围绕 “更高分辨率、更广动态范围、更低噪声、更小体积” 展开,主流类型分为 CMOS 图像传感器(CIS,占比超 95%)与 CCD 图像传感器(逐步退出消费级市场),其中无引线封装的 LGA(Land Grid Array)结构因 “低寄生参数、高散热性” 成为中高端图像传感器的首选封装形式。

(一)核心特性

高分辨率与高像素密度:消费级手机图像传感器像素已达 2 亿(如 1/1.3 英寸传感器,像素尺寸 0.56μm),工业级传感器像素密度超 1000ppi,需测试座确保每颗像元的信号无串扰;

高动态范围(HDR):汽车级传感器动态范围可达 140dB 以上,能同时捕捉强光与阴影细节,测试需验证不同光强下的信号线性度;

低噪声与低暗电流:暗电流(无光照时像元的漏电流)需控制在 0.1nA/cm² 以下(25℃),避免夜间成像出现 “噪点”,测试座需具备超低接触阻抗以精准测量微电流;

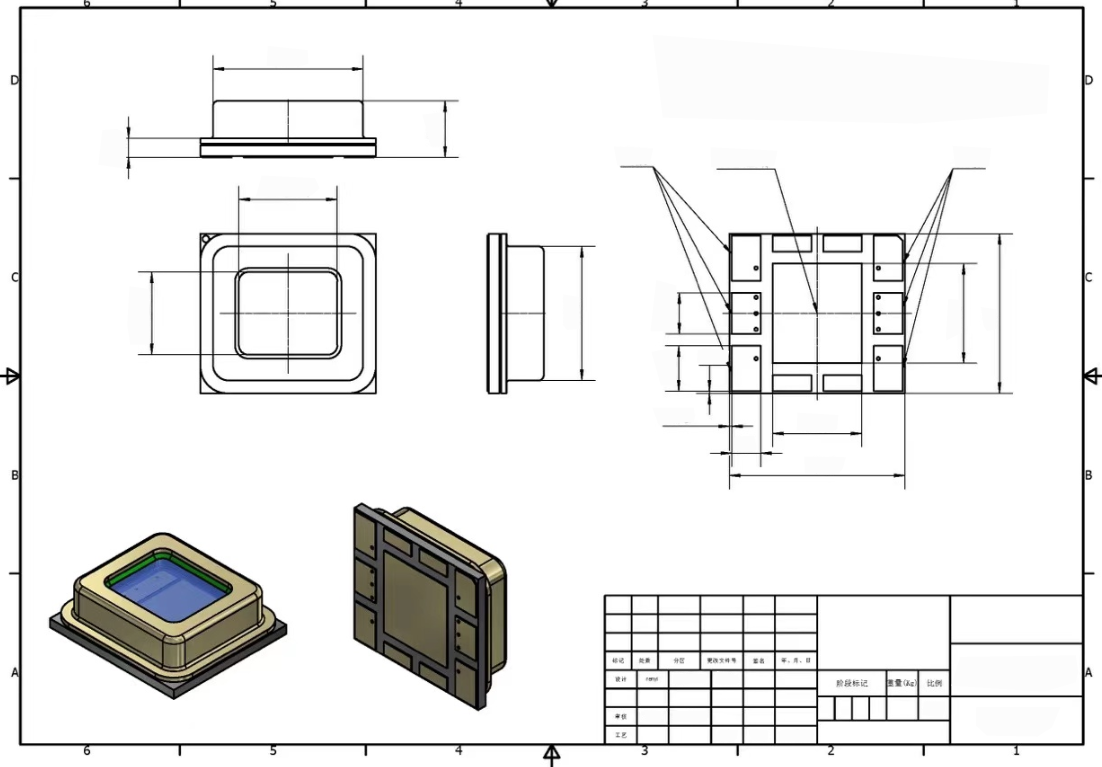

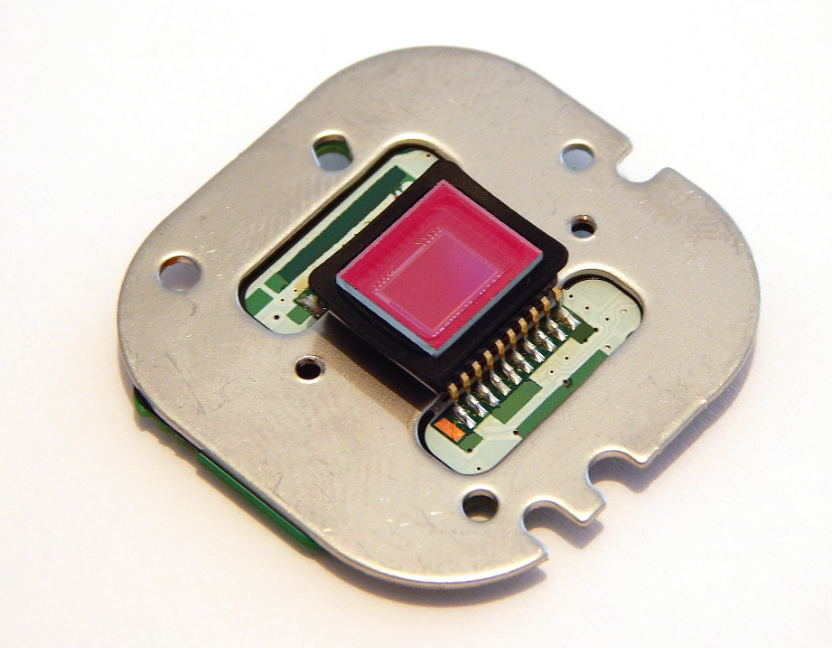

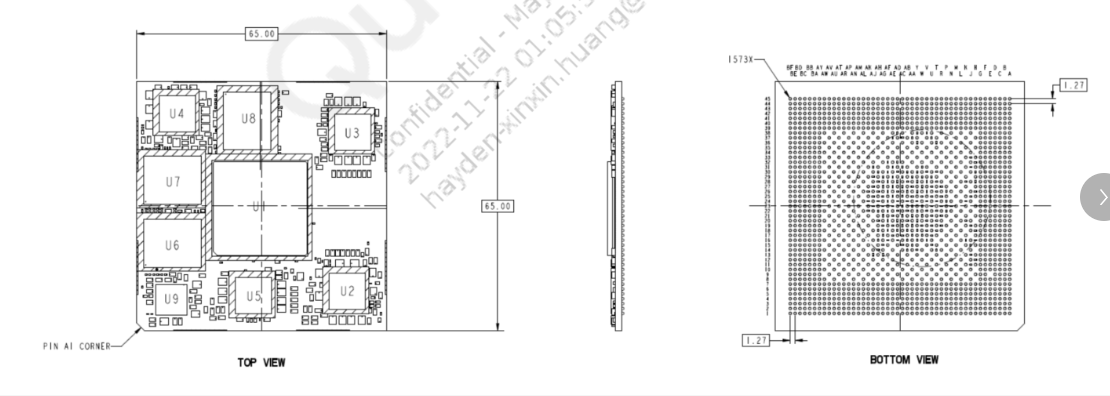

小型化无引线封装:中高端传感器多采用 LGA 封装(如 12mm×12mm、200pin),无引脚外露设计减少寄生电感 / 电容,但对测试座的接触精度要求提升(引脚间距常<0.5mm);

宽温域适配:车载传感器需在 - 40℃~105℃稳定工作,工业传感器需耐受 - 30℃~85℃,测试座需在极端温度下保持结构与接触稳定性。

(二)工作原理:CMOS 图像传感器的信号转换机制

主流 CMOS 图像传感器基于 “光敏二极管像元阵列” 实现光 - 电转换,核心流程分为四步:

光信号接收与电荷积累:传感器表面的像元阵列(由数百万 / 上亿个光敏二极管组成)接收外界光线,光子激发光敏二极管产生光生电荷,电荷数量与光照强度成正比,在像元内积累形成电荷包;

信号读出与转移:通过行选通电路与列读出电路,按 “逐行 / 逐列” 顺序将像元内的电荷包转移至信号放大器(每列对应 1 个放大器),避免像元间信号串扰;

信号放大与 AD 转换:信号放大器将微弱的电荷信号转换为电压信号并放大(增益可调,适配不同光强),再由 12 位 / 14 位高速 AD 转换器将模拟电压转换为数字信号;

图像处理与输出:数字信号经内置 ISP(图像信号处理器)完成降噪、白平衡、HDR 合成等处理,最终通过 MIPI-CSI2 等接口输出至主控芯片(如手机 SoC、工业 MCU),形成可显示的数字图像。

二、图像传感器芯片的典型应用场景

不同领域对图像传感器的性能需求差异显著,直接决定测试重点,也为图像传感器芯片测试座(尤其是 LGA 封装测试座)提出场景化适配要求:

应用领域 具体场景 芯片核心要求 测试重点

消费电子 手机后置 / 前置摄像头、数码相机 高像素(≥5000 万)、HDR(120dB)、低功耗 分辨率验证、色彩还原度测试、MIPI 信号完整性

汽车电子 车载环视(360° 影像)、ADAS 摄像头 宽温(-40℃~105℃)、高动态范围(140dB)、抗 EMI 温循可靠性测试、HDR 性能验证、电磁兼容测试

工业自动化 机器视觉相机(缺陷检测) 高帧率(≥200fps)、高分辨率(≥1200 万)、低畸变 帧率稳定性测试、像元一致性验证、动态范围测试

医疗影像 内窥镜、牙科影像设备 低噪声(暗电流<0.05nA/cm²)、高灵敏度 暗电流测量、图像信噪比测试、生物相容性适配

安防监控 高清夜视摄像头 宽动态(130dB)、低照度成像(0.001lux) 低照度性能测试、宽温稳定性验证

三、图像传感器芯片的测试核心需求与挑战

图像传感器的测试需覆盖 “光学性能、电学性能、可靠性、接口兼容性” 四大维度,而 LGA 封装的无引线特性使测试难度显著高于传统有引脚封装(如 SOP、DIP),传统测试座常面临三大痛点,需专业 LGA 测试座突破:

(一)核心测试需求

光学性能精准验证:需模拟不同光照条件(0.001lux~100000lux),测试分辨率(MTF 调制传递函数)、色彩还原度(CIE 色坐标)、动态范围(HDR),要求测试座无额外光学遮挡,且能稳定固定芯片与光学测试模块(如积分球、标准分辨率板);

电学参数高精度测量:包括暗电流(无光照时的漏电流)、工作电流(不同帧率下的功耗)、像元电压(光生电压信号),暗电流测量精度需达 nA 级,测试座接触阻抗需<5mΩ 以避免引入测量误差;

高速接口信号完整性测试:中高端传感器采用 MIPI-CSI2 接口(速率达 4Gbps / 通道),需验证信号眼图、误码率(<10⁻¹²),测试座需控制信号衰减<0.5dB@4GHz,阻抗匹配精度达 50Ω±1Ω;

宽温域可靠性测试:车载 / 工业传感器需通过 - 40℃~105℃温循测试(1000 次循环),测试座需在极端温度下保持接触稳定(无结构变形、阻抗漂移<2mΩ)。

(二)传统测试座的核心痛点

LGA 封装接触不良:传统测试座采用 “针床接触”,LGA 无引线引脚的平面接触特性易导致 “虚接”,尤其引脚间距<0.5mm 时,接触不良率超 5%,导致测试误判;

高速信号损耗大:传统塑料基底测试座介电损耗高(>0.02@4GHz),MIPI 信号传输时衰减超 1dB,眼图劣化导致误码率升高,无法满足高速接口测试需求;

宽温适应性差:塑料测试座在 - 40℃低温下易脆化、105℃高温下易变形,温循测试后接触阻抗变化超 10mΩ,无法适配车载 / 工业场景。

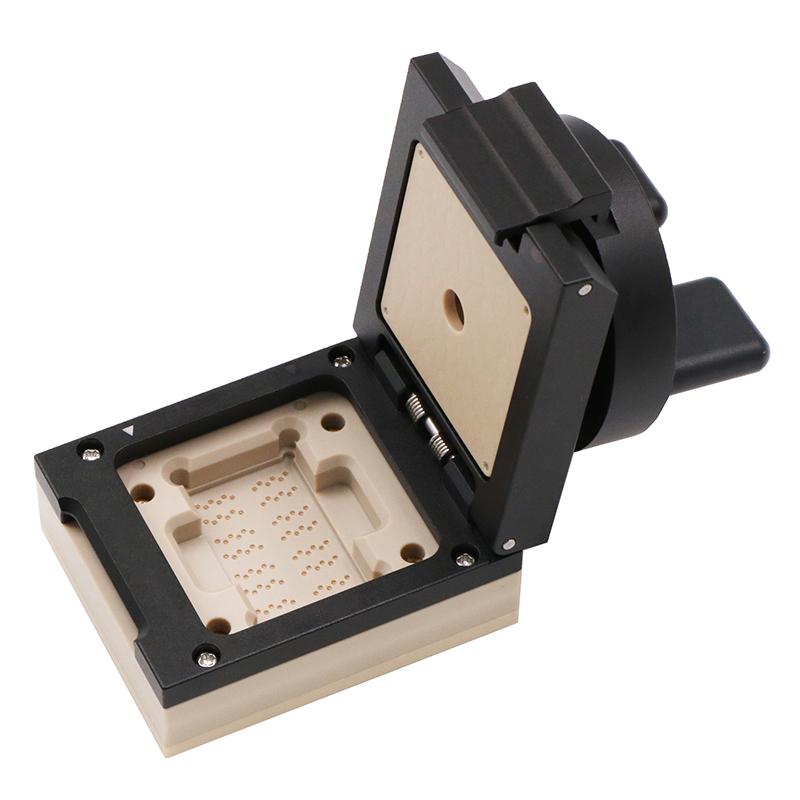

四、图像传感器芯片测试座的技术突破:谷易电子陶瓷表贴 LGA 测试座解决方案

(一)陶瓷表贴基底:保障高速信号与宽温稳定

针对传统塑料测试座的信号损耗与温域短板,谷易采用 “99% 氧化铝陶瓷” 作为测试座基底,实现双重技术突破:

低介电损耗,优化高速信号完整性:陶瓷基底的介电常数仅 9.8(25℃,1GHz),介电损耗<0.0015@4GHz,远低于塑料基底(介电损耗>0.02),MIPI-CSI2 信号(4Gbps)传输时衰减<0.3dB,眼图张开度提升 30%,误码率稳定控制在 10⁻¹³ 以下,满足高端传感器的高速接口测试需求;

宽温域结构稳定,适配极端环境:陶瓷材料热膨胀系数低(6.5ppm/℃),与 LGA 封装的陶瓷基板热膨胀系数匹配(差异<1ppm/℃),-40℃~105℃温循测试后,测试座结构变形量<0.01mm,接触阻抗变化<1.5mΩ,完全满足车载 AEC-Q100 标准与工业宽温要求;

高导热性,避免芯片过热:陶瓷基底导热系数达 20W/(m・K),是塑料基底的 10 倍,测试时能快速传导芯片工作热量(尤其高帧率测试时芯片功耗达 500mW),避免局部过热导致的测试偏差,像元一致性测试误差从传统的 8% 降至 3%。

(二)精准弹性接触结构:解决 LGA 无引线封装接触难题

针对 LGA 封装 “平面引脚、细间距” 的接触痛点,谷易设计 “弹性爪式接触端子”,实现微米级精准接触:

接触端子定制化设计:端子采用铍铜合金(弹性系数稳定),表面镀金(厚度 3μm),顶部设计为 “弧形爪状”,与 LGA 引脚的接触面积达 0.05mm²(传统针床接触面积仅 0.01mm²),接触压力控制在 20~30g(适配 LGA 引脚耐受压力),接触不良率降至 0.1% 以下;

细间距适配能力:支持最小 0.3mm 引脚间距的 LGA 封装(如 100pin~500pin LGA),端子排列精度达 ±0.02mm,通过 “激光定位校准” 确保每颗端子与 LGA 引脚精准对齐,避免引脚偏移导致的接触失效;

长寿命耐性:端子耐插拔次数超 5 万次,插拔后接触阻抗变化<1mΩ,远高于行业平均的 2 万次寿命,降低测试座更换频率,单条测试线年耗材成本降低 40%。

(三)场景化功能优化:适配多领域测试需求

谷易电子针对不同应用场景的测试重点,对 LGA 测试座进行功能定制,形成细分解决方案:

消费电子手机传感器)测试方案:

集成 “光学定位槽”,确保芯片与积分球(光照模拟设备)的光路对齐精度<0.1mm,分辨率(MTF)测试误差从 5% 降至 1.5%;

支持 MIPI-CSI2 多通道测试(最大 8 通道),信号速率达 8Gbps,满足 2 亿像素传感器的高速数据传输测试需求;

应用案例:为某手机芯片厂商提供的 200pin LGA 测试座,单日测试产能达 3 万颗,不良品检出率提升至 99.95%,主要筛选出分辨率不达标、MIPI 信号误码的芯片。

车载传感器测试方案:

内置 “电磁屏蔽罩”(屏蔽效能≥50dB),抵御车载测试环境中的电磁干扰(如电机、雷达信号),HDR 性能测试误差从 10% 降至 3%;

采用 “耐高温导线”(耐温 150℃),适配 - 40℃~105℃温循测试,连续 1000 次循环后,测试座仍能稳定工作,接触阻抗变化<2mΩ;

应用案例:为某车载摄像头厂商的 ADAS 传感器测试,通过谷易 LGA 测试座,宽温域 HDR 测试通过率从 82% 提升至 94%,避免因温漂导致的动态范围不达标问题。

工业机器视觉测试方案:

支持高帧率测试(最大 500fps),测试座信号延迟<1ns,确保帧率稳定性测试的准确性(帧率波动误差<1fps);

设计 “可拆卸探针模组”,更换不同引脚数 LGA 封装(如 200pin→300pin)时,仅需更换模组(耗时<10 分钟),无需更换测试座主体,适配多型号传感器混线测试;

应用案例:某工业相机厂商使用谷易测试座后,机器视觉传感器的帧率测试效率提升 50%,像元缺陷检出率从 90% 提升至 99.8%,减少因像元坏点导致的设备误判。

五、谷易电子 LGA 测试座的行业价值:从测试保障到产业赋能

(一)提升测试精度与产品良率

在车载图像传感器领域,谷易测试座将宽温域 HDR 测试误差从 10% 降至 3%,帮助厂商筛选出高温下动态范围衰减超标的芯片,最终车载摄像头的不良率从 1500ppm 降至 300ppm,满足车规可靠性要求;在医疗影像领域,低噪声测试能力使暗电流测量误差<5%,确保内窥镜传感器的夜间成像质量,帮助厂商通过 FDA 医疗认证。

(二)降低测试成本与周期

通过 “长寿命接触端子”“快速换型设计”,某消费电子厂商的图像传感器测试线年维护成本降低 40%,测试换型时间从 30 分钟缩短至 10 分钟;多工位并行测试(支持 8 工位同步测试)使单日测试产能从 1 万颗提升至 3 万颗,新品量产周期从 2 个月缩短至 1 个月。

(三)适配技术迭代需求

针对图像传感器向 “更高像素(4 亿像素)、更快接口(MIPI-CSI3,速率 16Gbps)、更宽温域(-55℃~125℃)” 的迭代趋势,谷易电子已布局 “超高速 LGA 测试座”(支持 16Gbps 信号)、“极宽温测试座”(-55℃~125℃),并研发 “AI 辅助接触监测功能”(实时预警接触不良风险),确保测试方案与芯片技术同步升级。

图像传感器芯片是 “视觉智能化” 的核心入口,其性能直接决定手机、车载、工业、医疗等领域的成像质量,而测试环节是保障芯片良率的关键。LGA 封装作为中高端图像传感器的主流选择,对测试座的 “接触精度、信号完整性、宽温兼容性” 提出更高要求。

谷易电子通过陶瓷表贴基底、弹性爪式接触结构的技术创新,不仅解决了 LGA 封装的测试痛点,更针对不同场景提供定制化方案,为图像传感器芯片从研发到量产的全流程测试提供核心支撑,推动 “视觉智能化” 产业向更高精度、更可靠、更高效的方向发展。

在线咨询

在线咨询

扫一扫关注官方微信

13823541376

13823541376